OCWMS-RFID无线射频方案

RFID方案覆盖入库、出库、仓库调拨、库存量调拨和虚拟仓储管理等多个环节,可以实现批次管理、原材料相匹配、仓库盘点、质量检验管理方法、即时库存体系等作用。根据此系统,可以有效控制并追踪库房业务流程物料和成本控制整个过程,完成完备的仓储物流信息管理方法。

1、提升仓储物流物资供应入库在库房出入库出口处开设超高频率RFID安全通道式写卡器,可以实现一批或多种产品成品入库信息的前提下、全自动载入,相较于条码识别入库方式,能够极大地提高信息收集的速率及其减少人工扫描条形码所产生的错误概率。

2、减少出库环节工人工作抗压强度,下降出差错几率根据超高频率RFID自动识别技术完成了大多数工作中环节的智能化正确处理,改变现阶段职工手里拿着纸版出库单探寻储位的现况,达到出库环节的有效、准确的规定。超高频率RFID系统软件能够快速鉴别出库货品,比照系统交货规定,能够快速鉴别该批货品是不是总体目标出库货品,能够实现不正确出库报案和恰当出库数据信息办理。

RFID仓储应用详解:从原理到落地的全链路升级

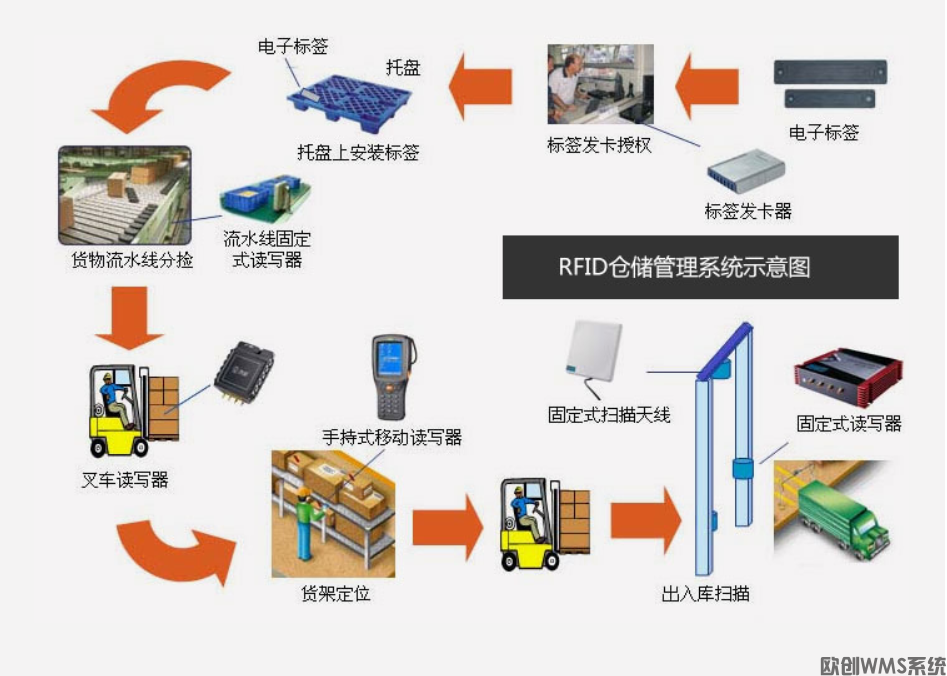

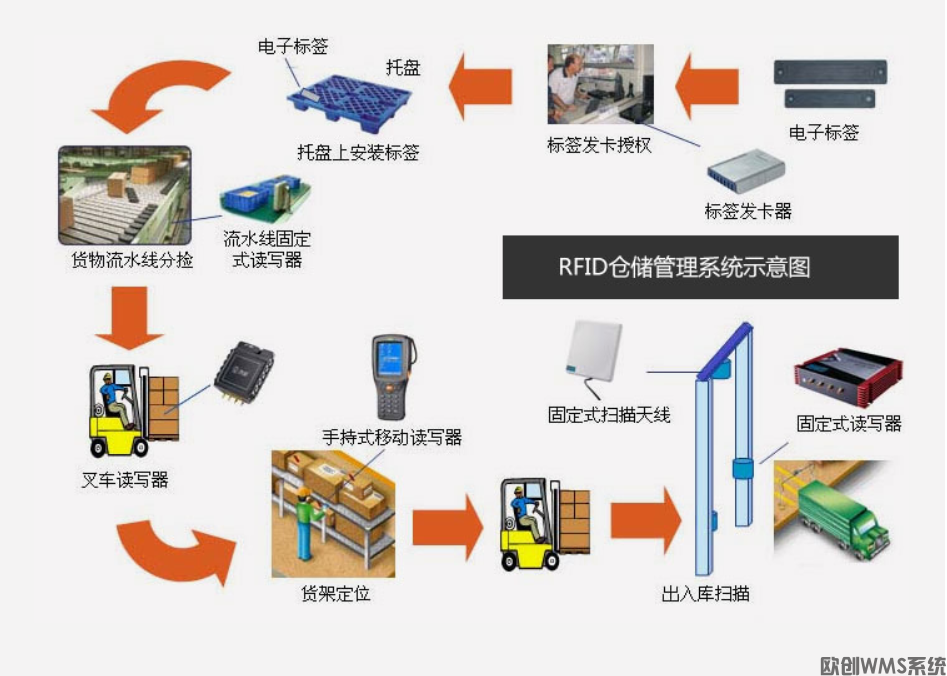

在仓储场景中,RFID通过为货物、托盘、货架等绑定电子标签,结合阅读器与后台系统,实现仓储全流程的自动化追踪、智能化管理,是传统条码技术的“升级替代方案”。

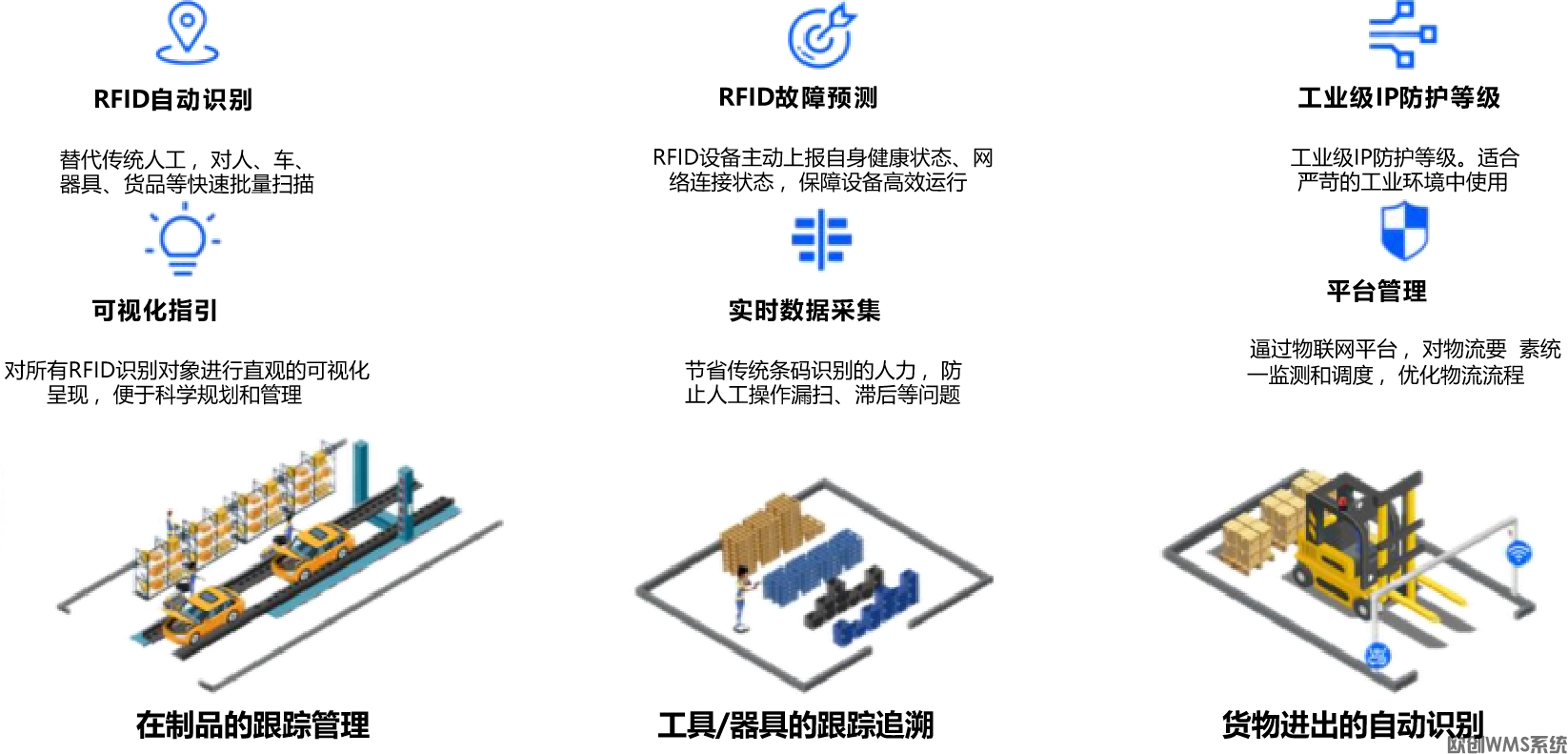

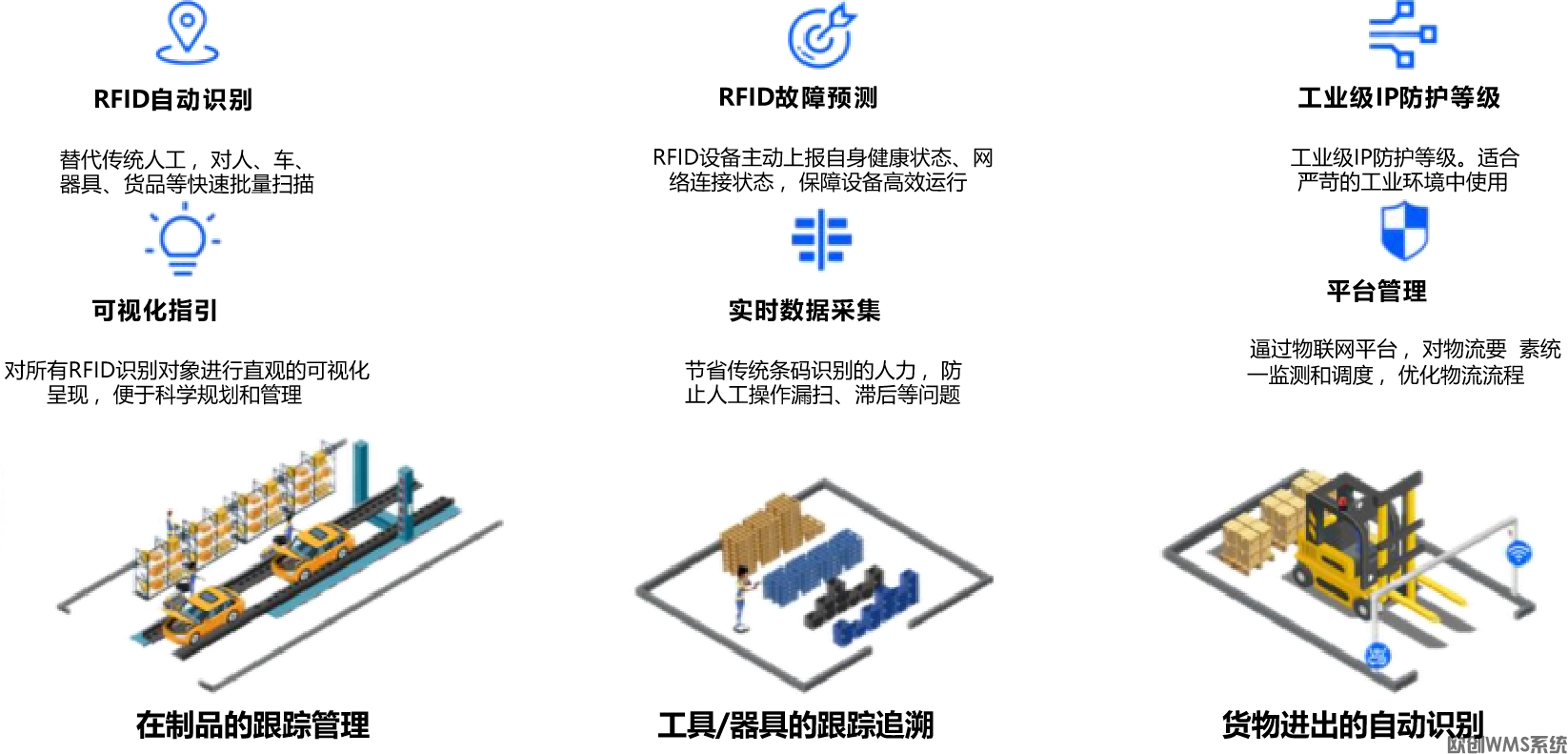

一、RFID仓储应用的核心优势

相比传统条码(一维/二维条码),RFID在仓储中的优势显著,尤其在效率、精度、灵活性上突破传统限制:

| 对比维度 | 传统条码 | RFID |

|---|

| 识别方式 | 需可见光扫描(条码对准阅读器) | 无线射频信号(穿透纸张、塑料,无需视线) |

| 批量读取 | 单条扫描(需逐一操作) | 批量读取(1秒内识别数百个标签) |

| 环境适应性 | 易污损、怕潮湿/高温(条码纸易脱落) | 耐油污、防潮、耐高低温(-40℃~200℃) |

| 数据容量 | 容量小(一维码仅存数字/字母,二维码约2KB) | 大容量(可存数KB文本、图片、二进制数据) |

| 动态更新 | 信息固定(需重新打印条码) | 可重复读写(远程修改标签数据) |

| 错误率 | 人工扫描易漏扫/误扫(差错率1%-3%) | 自动识别(差错率<0.01%) |

二、RFID在仓储中的全流程应用场景

RFID技术贯穿仓储“入库-存储-拣选-出库-盘点”全生命周期,具体应用如下:

1. 入库管理:快速验收,精准上架

- 传统痛点:人工核对送货单与货物,耗时耗力;货物与储位匹配依赖经验,易出错。

- RFID方案:

- 预录入:供应商发货前,通过RFID标签打印机为货物/托盘绑定唯一ID,并写入商品信息(SKU、数量、批次、生产日期);

- 验收:货物到仓后,阅读器批量扫描标签,系统自动比对送货单(数量、SKU),异常(如短少、错货)实时报警;

- 上架引导:WMS根据库存策略(如FIFO、ABC分类)生成目标储位,阅读器扫描货物标签与货架标签,确认匹配后指引叉车/AGV将货物运送至指定位置;

- 状态更新:货物上架后,标签同步更新“已入库”“存储位置”等信息,系统库存实时同步。

价值:入库效率提升50%(传统人工需2小时,RFID仅需40分钟),入库错误率降至0.1%以下。

2. 存储管理:动态监控,智能调拨

- 传统痛点:货物存储位置靠人工记忆,找货耗时;库存动态(如移库、补货)需人工记录,易丢失。

- RFID方案:

- 实时定位:每个货物/托盘绑定RFID标签,阅读器网络覆盖仓库(如货架顶部、通道两侧),系统实时追踪货物位置;

- 智能调拨:当某SKU库存低于安全阈值时,系统自动触发调拨任务(从邻近仓/高位货架调货),阅读器引导AGV完成搬运;

- 效期管理:药品/生鲜等短保商品标签写入生产日期、有效期,系统定期扫描标签,近效期商品自动推送预警至拣选员(优先拣选);

- 环境监控:结合温湿度传感器(集成于阅读器),标签同步记录货物存储环境数据(如冷链温度),异常(如超温)实时报警。

价值:库存定位时间从“小时级”缩短至“秒级”,动态调拨效率提升70%,近效期商品损耗减少90%。

3. 拣选管理:“货到人”精准作业

- 传统痛点:人工拣选依赖经验,“找货-取货-核对”耗时长;拆零拣选易错(如漏拣、多拣)。

- RFID方案:

- 播种式拣选:订单汇总后,系统将多订单同SKU商品集中至一个料箱,RFID标签标记订单号;拣货员按标签指引取货,系统自动关联订单;

- 摘果式拣选:AGV将目标料箱运送至拣选站,标签显示需拣数量(如“取5件”),拣货员取货后,阅读器扫描标签验证数量,无误后料箱自动回流;

- 防错机制:拣货员需用RFID手持终端扫描货物标签,系统核对“订单-货位-数量”,不符则报警(如“应取10件,实际取8件”)。

价值:拣选效率提升3-5倍(传统人工每小时50-100单,RFID+AGV可达200-500单),拣选错误率降至0.05%以下。

4. 出库管理:快速复核,高效发货

- 传统痛点:人工核对出库货物与订单,耗时易错;大促期间发货延迟率高。

- RFID方案:

- 波次复核:系统按区域/订单类型划分波次,AGV将待发货料箱运送至复核区;

- 批量校验:阅读器批量扫描料箱标签,系统自动比对“订单-货物-数量”,匹配则放行,不匹配则拦截并报警;

- 装车优化:复核通过后,料箱按车辆分区(如“沪A车”“浙B车”)自动分配,AGV引导叉车装车,减少人工搬运时间。

价值:出库复核时间缩短70%(传统人工需1小时,RFID仅需20分钟),大促期间发货延迟率下降90%。

5. 盘点管理:无人化高效清点

- 传统痛点:人工盘点需闭仓停业,耗时3-5天,漏盘/错盘率高(约5%-10%)。

- RFID方案:

- 循环盘点:系统按SKU价值/周转率划分盘点周期(如高价值SKU每日盘,低价值SKU每周盘);

- 无人盘点:AGV携带阅读器遍历仓库,自动扫描所有货物标签,系统生成“实盘-账面”差异报告;

- 异常处理:差异货位自动标记,系统推送至管理员复核(如标签损坏、货物移位)。

价值:盘点时间从3-5天缩短至4-8小时,盘点准确率提升至99.9%以上。

扫二维码与项目经理沟通

我们在微信上24小时期待你的声音

解答本文疑问/技术咨询/运营咨询/技术建议/互联网交流

郑重申明:欧创智慧(山东)科技有限公司以外的任何单位或个人,不得使用该案例作为工作成功展示!